Vous pouvez faire votre propre assemblage de circuits imprimés basé sur la technologie de montage en surface avec seulement une poignée d’outils et un peu de patience. Au cœur de mon processus SMT est de m’arrêter pour inspecter les différentes étapes tout en essayant de maintenir un peu de propreté dans le processus.

La technologie de montage en surface ou de montage en surface (SMT) est le moyen moderne d’assembler des cartes de circuits imprimés (PCB) et c’est ce que l’on voit couramment lors de l’ouverture d’une technologie moderne. C’est beaucoup plus petit que l’ancienne technologie Through-Hole (TH) où les conducteurs des composants étaient insérés dans les trous du PCB, et nous avons appelé le «bourrage» puisque nous devions bourrer les composants dans les trous.

Quelques outils spécialisés rendent cela beaucoup plus facile, mais les pirates informatiques ingénieux seront en mesure de rassembler un gabarit de pochoir de pâte à souder, des pincettes à vide et un four grille-pain modifié avec un contrôleur qui peut suivre le profil de refusion de la pâte à souder. Là où vous ne devriez pas lésiner, c’est sur la qualité, l’âge et le stockage de la pâte à souder elle-même.

Rejoignez-moi après la pause pour mon aperçu vidéo du processus que j’utilise dans mon atelier, ainsi que des détails sur chaque étape de mon processus d’assemblage SMT.

La taille des composants compte

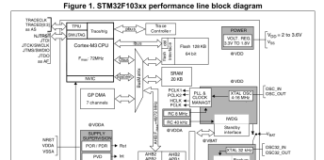

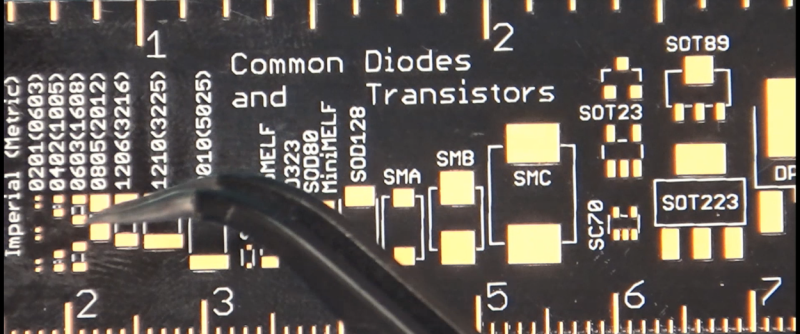

Les noms des packages de montage en surface peuvent être un peu déroutants. Dans la vidéo, je parle de tapotements qui ont un pas d’épingle de 0,5 millimètres, mais en ce qui concerne les résistances, nous utilisons des nombres comme 0603 et 0402 qui mesurent 0,06 × 0,03 pouces. Il est toujours judicieux d’avoir des exemples auxquels vous pouvez vous référer pour vous assurer que vous utilisez le package de la bonne taille.

En regardant ma fidèle règle Adafruit avec des tailles de composants montrées, je dirai que je fais souvent les composants de taille 0603 régulièrement, bien que j’aie fait 0402 pour les composants RF où moins de taille signifie moins de choses comme l’inductance qui vous combattent lorsque vous montez dans la fréquence. Je ne travaille pas avec les plus petits composants 0201 car j’ai peur de les inhaler, ils sont si petits.

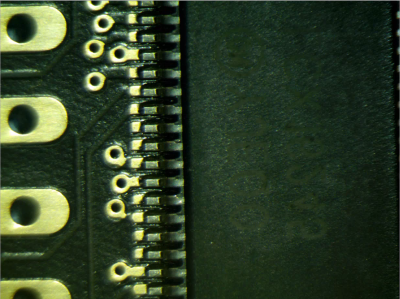

Presque toutes les pièces SOIC que vous voyez peuvent être réalisées en utilisant les méthodes que je montre dans la vidéo et je descends généralement à un espacement des fils de 0,5 mm, bien que dans la vidéo, je soude des puces qui ont un espacement de 0,4 mm, le plus petit que je fasse dans mon laboratoire à domicile.

Entretien de la pâte à souder

De nos jours, nous «plaçons» un composant sur des PCB sans avoir besoin de trous pour les conducteurs des composants, et au lieu d’appliquer de la soudure après coup sous sa forme fondue, nous utilisons une pâte à souder composée de flux et de soudure. La pâte peut être conditionnée de différentes manières, mais j’achète ma pâte dans des seringues et je la garde dans un petit réfrigérateur et seulement pour une durée limitée car la pâte à souder a une durée de conservation en fonction du type et de l’endroit où vous l’achetez.

La pâte à souder est désignée par le flux sur lequel elle est basée, j’utilise «no clean» ce qui signifie à peu près ce qu’elle dit, le résultat final est utilisable sans nettoyer le PCB. Si je livre le tableau à quelqu’un d’autre, je le nettoie généralement de toute façon, ce que je revois dans la vidéo.

La soudure est un amalgame de petites perles de soudure maintenues en suspension avec un flux et peut être la chose la plus délicate à propos de la soudure de bricolage car la soudure a une durée de conservation définie de plusieurs semaines, voire plusieurs jours, selon le fabricant. En termes simples, si vous ne vous souvenez pas quand vous avez acheté votre soudure, jetez-la. J’achète une soudure formulée pour une meilleure durée de conservation nommée pâte Zeph qui se conserve plus longtemps qu’un mélange de production, et je la stocke dans un petit réfrigérateur dédié (pensez à une glacière à six paquets) et stockée à la verticale dans des seringues avec l’aiguille pointée vers le bas.

La soudure est également disponible en de nombreux types, en commençant par avec ou sans plomb, puis des variations en fonction du type de flux qu’elle contient. J’utilise la version « no clean » qui ne avoir à nettoyer, ou peut être nettoyé avec de l’alcool au lieu des nettoyants à flux plus puissants.

Application de la soudure

Il existe plusieurs façons d’obtenir la pâte à souder sur le PCB; il peut être appliqué manuellement à l’aide d’une seringue et d’une bonne pression à l’ancienne pour déposer la soudure sur les pastilles de connexion du PCB. J’ai aussi un distributeur à air comprimé que je n’utilise pas vraiment.

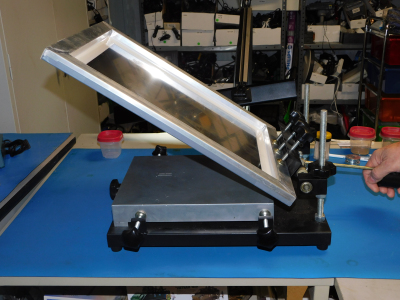

Ma méthode consiste à utiliser un gabarit de masque de pâte et à racler la pâte sur le PCB, comme indiqué dans la vidéo. Il existe une astuce pour racler la pâte pour ne pas appuyer trop fort tout en forçant la pâte à travers l’écran du masque de pâte. Les pochoirs pour masques en pâte sont disponibles pour quelques dollars auprès des mêmes sources que celles chez lesquelles j’achète mes PCB, pour des séries plus importantes, je regarderais des entreprises comme OSH Stencil.

Inspectez votre pâte, puis placez les composants

J’inspecte toujours le PCB avant de placer les composants sur la carte et j’utilise un microscope stéréo X10 pour cette étape. Ce que je recherche, c’est tout ce qui créerait un court-circuit de soudure plus tard, c’est-à-dire s’il est court-circuité maintenant, il le sera probablement plus tard.

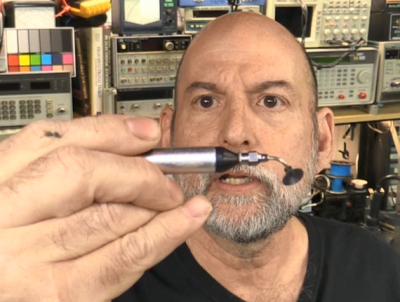

L’astuce consiste à placer les composants sur la carte, en quelque sorte blottis dans la pâte à souder, sans maculer la pâte ni plier les fils des composants. Les brucelles fonctionnent pour les composants plus petits comme les résistances et les condensateurs, mais souvent pour les circuits intégrés (IC), il faut faire attention à poser le boîtier à plat. J’ai une variété de façons de le faire en utilisant l’aspiration, y compris la petite ventouse avec une ampoule à pression pour une méthode entièrement manuelle ou lorsque je fais beaucoup de choses, je pourrais être inspiré pour allumer mon petit ramasseur de pièces à aspiration fabriqué à partir d’un vieux pompe d’aquarium.

Enfin, le four

J’ai essayé une variété de fours à refusion, y compris le T-962 (avec des mods selon les articles de Hackaday sur le sujet), mais je l’ai toujours trouvé insuffisant, en particulier avec des composants hauts et sombres car le bruit de rayonnement à l’intérieur du four est quelque peu inégal.

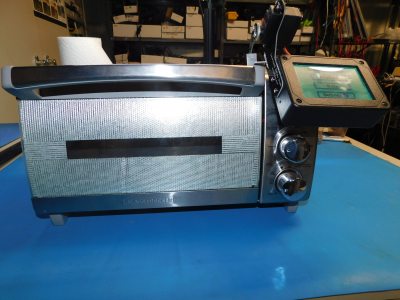

Afin de fabriquer un meilleur four à petite échelle, j’ai commencé avec un four à convection Black & Decker et j’ai acheté le contrôleur de four Controleo3 qui est livré avec un élément chauffant auxiliaire pour augmenter les performances. Après avoir appliqué beaucoup de ruban réfléchissant et de RTV haute température, le four est scellé contre autant de perte de chaleur que possible. Le contrôleur du four prend une heure pour apprendre les caractéristiques du four, mais une fois appris, j’ai obtenu des résultats vraiment bons et reproductibles.

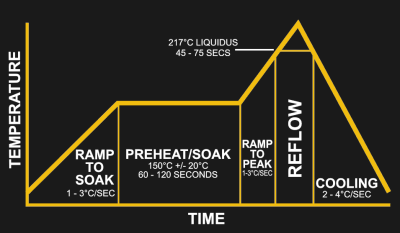

Une considération importante est le profil de soudure qui est un graphique de la chaleur en fonction du temps. C’est à peu près l’opposé de simplement coller les cartes dans un four chaud jusqu’à ce que la soudure fonde, ce qui est à peu près garanti de simplement cuire le flux en laissant de petits amas de soudure par opposition à la refusion douce que nous voulons obtenir. Le profil de soudure prend en charge diverses phases telles que le préchauffage et le refroidissement rapide en plus de l’étape de refusion proprement dite.

J’ai installé un élément chauffant supplémentaire sur mon four. Le Controleo3 se calibre en fonction du four et même de la taille de ce dont le four est chargé. Je réentraîne le four si je fais de gros PCB en utilisant une carte vierge.

J’ai installé un élément chauffant supplémentaire sur mon four. Le Controleo3 se calibre en fonction du four et même de la taille de ce dont le four est chargé. Je réentraîne le four si je fais de gros PCB en utilisant une carte vierge.

L’inspection finale

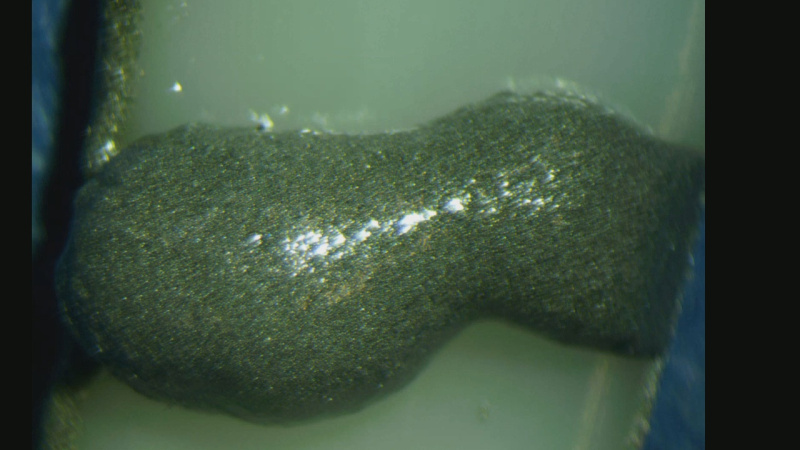

Fidèle à ma nature, je gifle une dernière fois l’élément soudé final sous le microscope et regarde attentivement chaque fil en notant les ponts de soudure ou les vides dans le processus. Je recherche également que la soudure a fondu complètement et ne semble pas «grapey» ou où la soudure peut avoir coalescé en minuscules amas au lieu d’un joint de soudure correctement aiguisé.

J’aime faire passer les cartes dans mon nettoyeur à ultrasons que je garde uniquement pour les PCB. Bien que cela ne soit généralement pas nécessaire, cela donne aux planches une belle apparence professionnelle et facilite l’inspection.

Conclusion

J’espère que l’on peut voir que faire un assemblage SMT DIY est certainement possible et peut même être fait pour une production à petite échelle. Dans mon cas, je peux souder des composants jusqu’à un pas de plomb de 0,4 mm, ce qui est assez petit tant que je fais une inspection approfondie. Gardez-le propre, gardez votre pâte à souder fraîche et inspectez à chaque étape et vous obtiendrez d’excellents résultats dans votre propre atelier.