Durant mon adolescence, j’ai travaillé quelques étés dans un petit parc d’attractions en tant qu’exploitant de manèges. En y repensant, toute l’expérience a été très amusante, même si avec un salaire minimum de 3,37 dollars de l’heure et le fait d’être soumis aux conditions météorologiques capricieuses de la Nouvelle-Angleterre, allant des pluies verglaçantes aux étouffements tropicaux provoquant des coups de chaleur, cela ne semblait pas être le cas. j’aime ça à l’époque.

L’une de mes missions, et celle dont je me souviens le plus affectueusement, consistait à conduire les autos tamponneuses. Comme tout le reste du parc, le manège était vieux et usé, et l’entretien était une corvée quotidienne. Pour éviter que le plancher en tôle d’acier de la voie ne rouille, nous devions appliquer chaque matin une couche de « peinture » graphite. C’était un travail incroyablement salissant : mettre le moindre peu de matière grasse et noire argentée sur vos mains, et elle était là pour la journée. Et pendant les premières courses de la journée, avant que les affaires ne tombent dans le sol, les invités excités étaient très susceptibles de charger leurs chaussures de choses, et comme tout le monde marchait invariablement sur le siège de la voiture avant de s’asseoir dessus. ça… eh bien, disons simplement qu’il était facile de repérer qui conduisait les autos tamponneuses par derrière, surtout avec un short blanc.

Les propriétés qui rendent le graphite idéal pour les autos tamponneuses – glissant, conducteur d’électricité, tenace et bon marché – sont des propriétés qui le rendent adapté à d’innombrables processus industriels. Ces choses se retrouvent partout, et elles deviennent de plus en plus importantes à mesure que la décarbonisation des transports s’accélère. Le graphite est une matière incroyablement utile et assez courante, mais pas si facile à extraire et à purifier. Jetons donc un coup d’œil à ce qu’il faut pour extraire et raffiner le graphite.

Chaleur, pression et insectes

L’histoire du graphite commence il y a deux milliards d’années, lorsque les océans regorgeaient de cyanobactéries. Après avoir réussi l’astuce évolutive consistant à comprendre la photosynthèse, ces organismes ont absorbé le dioxyde de carbone presque illimité de l’atmosphère précambrienne, transformant les couches supérieures de l’océan en une épaisse soupe bactérienne. À leur mort, leurs restes riches en carbone se sont accumulés au fond des océans, pour finalement être ensevelis sous d’épaisses couches de sédiments, où la pression et la chaleur pourraient commencer à opérer leur alchimie.

Bien que toutes ces bactéries mortes constituent la source ultime de graphite (sans parler de tous les autres minéraux carbonés, du charbon au pétrole en passant par les diamants), le type exact de graphite formé dépend des circonstances géologiques. La forme de graphite la plus abondante est le graphite en paillettes, qui s’est produit lorsque ces cyanobactéries mortes ont formé des schistes et des calcaires riches en carbone qui ont ensuite été poussés dans des conditions de pression et de température élevées par l’activité tectonique. Ces conditions métamorphiques ont produit des roches contenant des cristaux de graphite emprisonnés à l’intérieur. D’autre part, le graphite amorphe s’est formé lorsque les cyanobactéries mortes ont formé des dépôts de charbon, qui ont ensuite été engloutis dans le four terrestre. La chaleur et la pression ont tout cuit sauf le carbone présent dans le charbon, laissant derrière elles du carbone presque entièrement pur.

Quelle que soit la manière dont le graphite est formé, les cristaux de carbone presque purs lui confèrent des propriétés chimiques et physiques uniques. Le graphite est un minéral très mou, souvent aussi mou que le talc. Il est formé de plusieurs couches de carbone d’un atome d’épaisseur empilées les unes sur les autres, ce qui a valu au graphite sa renommée en tant que lubrifiant. On pensait autrefois que le pouvoir lubrifiant du graphite provenait de fluides comme l’air ou l’eau emprisonnés entre ces couches monoatomiques, lui donnant un certain glissement, ou simplement du fait que les feuilles individuelles se séparaient les unes des autres. Mais la pensée actuelle est que le graphite est glissant en raison des couches adjacentes qui se tordent les unes par rapport aux autres sur un axe perpendiculaire aux lignes des couches ; cela a pour effet de débloquer l’imbrication entre les couches, leur permettant de glisser les unes sur les autres.

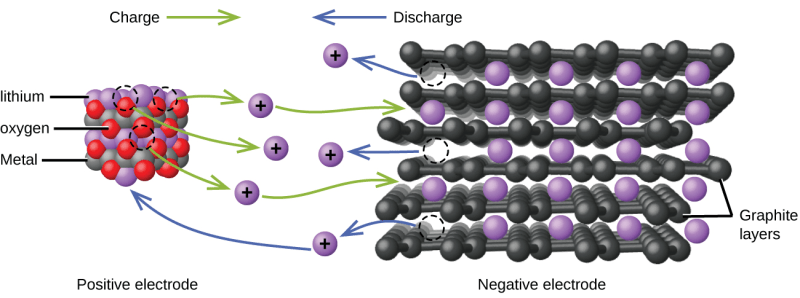

Outre son pouvoir lubrifiant, le graphite possède un grand nombre de propriétés utiles, dont certaines sont exploitées depuis l’Antiquité. Les cultures néolithiques utilisaient le graphite naturel comme colorant pour la céramique, et les propriétés réfractaires du minéral (il ne fond pas avant 3 600°C) sont utilisées depuis près de 500 ans dans des processus industriels à haute température, tels que des creusets et des moules pour fonderie de métaux. Aujourd’hui, le graphite a une gamme d’applications ahurissante, apparaissant dans tout, des mines de crayons aux électrodes pour la fusion de l’aluminium. Mais le marché le plus récent et peut-être le plus important pour le graphite est celui de la fabrication de batteries pour tout, des téléphones portables aux véhicules électriques. Le graphite représente environ 95 % de l’anode de la plupart des batteries au lithium, et il faut 50 à 100 kg de graphite pour fabriquer les batteries d’un seul véhicule électrique.

Bulles argentées

Il n’existe que quelques endroits dans le monde où des veines de graphite pur existent – le Sri Lanka est la seule source commercialement viable de ce type – et ces graphites ont tendance à être réservés à des usages spécialisés. Ainsi, comme pour la plupart des minéraux de valeur commerciale, l’extraction et le raffinage du graphite consistent à trouver des gisements contenant suffisamment de matière pour justifier les efforts et les dépenses impliqués dans sa libération des roches dans lesquelles il est enfermé. Les mines de graphite sont généralement des mines à ciel ouvert, dotées de tous les équipements et procédés habituels : dynamitage pour libérer rapidement de grandes quantités de minerai, d’énormes pelles et camions de transport, et installations de concassage pour réduire les roches graphiteuses à des tailles gérables.

Après le concassage primaire, le minerai de graphite est réduit en poudre fine. Pour libérer le graphite de la roche environnante, ou gangue, la taille des particules doit être inférieure à celle des flocons de graphite contenus dans la roche. Une série de processus de broyage avec des broyeurs à boulets et des broyeurs à tiges permet d’y parvenir. Selon le type de roche et la forme du graphite, des acides peuvent parfois être utilisés pour dissoudre la gangue autour du graphite. Quoi qu’il en soit, le graphite est presque universellement séparé de la gangue par une sorte de processus de flottation. Le graphite est considérablement moins dense que la roche environnante, ce qui facilite la création d’une mousse qui soulève le graphite jusqu’au sommet d’un réservoir de flottation où il peut être écumé, laissant couler la gangue plus dense. Les méthodes de flottation présentent l’avantage supplémentaire de faciliter le déplacement du graphite vers différents processus de l’usine en le pompant.

La boue riche en graphite issue de la flottation subit une série d’étapes pour éliminer les impuretés restantes et concentrer davantage le graphite. Ces étapes comprennent la filtration, la centrifugation et la séparation. Un séparateur en spirale est parfois utilisé ; le lisier coule dans une écluse en spirale avec des particules plus légères et de l’eau ayant tendance à couler le long du bord extérieur tandis que les particules de gangue plus denses se regroupent le long de l’intérieur de l’écluse. Lorsque la suspension de graphite atteint la pureté souhaitée, elle est séchée dans un four, tamisée selon une taille spécifique et mise en sac pour l’expédition.

La production mondiale de graphite naturel en 2021 dépassait le milliard de tonnes. La Chine en produit près de 80 %, le reste provenant principalement du Brésil, de Turquie et d’Inde. L’Amérique du Nord ne compte actuellement qu’une seule mine de graphite en exploitation, à la mine Lac des Îles, au Québec. Les États-Unis n’ont pas d’exploitation minière active de graphite, bien qu’il y ait eu des mines dans le Montana et en Alabama dans le passé.

Coca chaud

Les minerais naturels ne sont cependant pas la seule source de graphite. Les méthodes de production de graphite synthétique existent depuis les années 1890 et, même si elles produisent du graphite d’une pureté extrêmement élevée, cela coûte cher. Le graphite synthétique est fabriqué en soumettant du carbone amorphe (non cristallin) à des températures extrêmement élevées pour réorganiser les atomes de carbone dans la structure cristalline appropriée. Le choix de la matière première est essentiel si le processus doit produire du graphite de haute qualité ; le carbone doit avoir traversé une « mésophase » à un moment donné de son histoire thermique où la plupart du travail de production et d’alignement des unités structurelles de base des cristaux de carbone a déjà été effectué. Le traitement thermique final n’est en réalité qu’un processus de recuit qui indexe les feuilles de carbone monoatomiques dans leur forme finale en couches.

Il s’avère que la matière première idéale est un sous-produit du raffinage du pétrole : le coke de pétrole ou coke de pétrole. Ce matériau riche en carbone est essentiellement ce qui reste de faible valeur une fois que tous les distillats supérieurs comme le diesel et l’essence ont été éliminés par ébullition. Le coke de pétrole est essentiellement une masse solide de molécules à longue chaîne, principalement du carbone mais avec quelques matières organiques volatiles et un peu d’eau emprisonnées à l’intérieur, qui doivent toutes deux être évacuées par chauffage ou calcination du coke dans un four rotatif horizontal. La graphitisation a lieu dans un four Acheson, du nom d’Edward Goodrich Acheson, qui est tombé sur le procédé du graphite synthétique alors qu’il cherchait une méthode pour fabriquer du carborundum synthétique.

Un four Acheson est essentiellement une énorme résistance à composition de carbone : une chambre remplie de coke de pétrole calciné avec des électrodes de graphite enfouies à chaque extrémité. La graphitisation commence lorsqu’un courant massif traverse les électrodes de graphite, chauffant la charge de coke de pétrole à environ 2 600 °C. Le processus se poursuit jusqu’à ce que la graphitisation soit terminée. Cela ne prend généralement que quelques jours, mais le refroidissement du four et du graphite à l’intérieur peut prendre des semaines. Ce processus peut être utilisé pour produire de la poudre de graphite synthétique brute, mais le plus souvent, il est utilisé pour créer des pièces graphitiques telles que des électrodes pour le raffinage des métaux. Dans ce cas, le brai de goudron de houille est mélangé au coke de pétrole avant la cuisson, pour agir comme un liant et donner à l’électrode de graphite une plus grande résistance mécanique.

Compte tenu du coût des matières premières et de l’énorme quantité d’énergie nécessaire pour le produire, le graphite synthétique coûte environ deux fois plus cher que le graphite naturel. Il existe cependant certaines applications où cela a du sens ; les électrodes de fusion précitées en sont un bon exemple, puisqu’elles peuvent être fabriquées dans leur forme définitive. Le graphite synthétique a également tendance à être mieux adapté à une utilisation dans des matériaux composites comme la fibre de carbone.

Qu’il soit naturel ou synthétique, il est indéniable que l’obtention du graphite est une affaire compliquée : soit nous brûlons du diesel pour creuser de nombreux trous dans le sol, soit nous continuons à raffiner le pétrole afin de pouvoir projeter des mégawatts d’électricité à travers les déchets. Et notre besoin en graphite ne fera qu’augmenter, alors j’espère que quelqu’un trouvera une meilleure solution.