Les premières éoliennes modernes conçues pour la production d’électricité en masse ont été progressivement mises en service au cours des années 80 et au début des années 90. Selon les normes d’aujourd’hui, ces éoliennes sont à peine reconnaissables. Ils étaient petits, avaient une faible puissance nominale souvent de l’ordre de dizaines à des centaines de kilowatts et avaient de minuscules pales qui devaient tourner extrêmement rapidement.

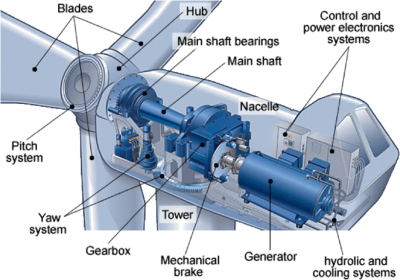

Lorsque l’on compare l’une de ces minuscules machines à côté d’une turbine moderne d’une puissance nominale de 10 mégawatts ou plus avec des pales d’une longueur de l’ordre d’une centaine de mètres, on peut se demander s’il y a quelque chose en commun. En fait, de nombreuses turbines au fil des décennies partagent des similitudes fondamentales, notamment une conception à trois pales, une boîte de vitesses assez simple et un seul générateur électrique. Alors que les éoliennes plus modernes utilisent de plus en plus des systèmes à entraînement direct qui éliminent le besoin d’une boîte de vitesses et l’entretien qui y est associé, au début des années 2000, un fabricant américain d’éoliennes nommé Clipper Windpower est allé dans la direction opposée, fabriquant des éoliennes avec un système élaboré, boîte de vitesses coûteuse et lourde qui supportait quatre générateurs dans chaque turbine. Cela a fini par sceller le sort de l’entreprise quelques années seulement après la livraison des éoliennes aux parcs éoliens.

Un peu d’histoire : les plus grandes éoliennes terrestres approchaient les 2 mégawatts, mais certains fabricants atteignaient ces jalons essentiellement en appliquant des pales et des générateurs plus grands aux conceptions existantes plutôt qu’en reconcevant leurs éoliennes à partir de zéro pour héberger ces plus gros Composants. Cela entraînait des rendements décroissants, ainsi qu’une augmentation du nombre de problèmes mécaniques dans les turbines elles-mêmes, et ce n’était qu’une question de temps avant que les conceptions existantes ne soutiennent plus cette tendance. Outre l’augmentation du poids et d’autres contraintes mécaniques sur la structure elle-même, une autre préoccupation majeure était de trouver (et de payer) des grues d’une capacité suffisante pour hisser ces composants plus grands à des hauteurs toujours plus élevées, en particulier dans les endroits éloignés où se trouvent généralement les parcs éoliens. Et les grues ne sont pas nécessaires uniquement pour la construction ; ils sont également utilisés chaque fois qu’un gros composant comme un générateur ou une lame doit être réparé ou remplacé.

En examinant les problèmes des éoliennes à cette époque, Clipper Windpower est arrivé sur les lieux avec une configuration de turbine complètement nouvelle qui, selon eux, résoudrait ces problèmes. La principale différence de conception était l’utilisation de quatre générateurs fonctionnant en tandem plutôt qu’un seul gros générateur. Leur conception était connue sous le nom de turbine Liberty, produisant 2,5 mégawatts de puissance à la puissance maximale.

En 2007, c’était la plus grande éolienne disponible aux États-Unis. La conception signifiait qu’une panne de générateur ne mettrait pas complètement une turbine hors ligne, car ils pouvaient fonctionner avec moins de quatre générateurs, et les générateurs étaient suffisamment petits pour être hissés facilement de haut en bas par la grue de 2 tonnes de la turbine. De nombreuses autres turbines ont des grues pour les outils de levage et des composants plus petits, mais contrairement à la turbine Clipper Liberty, dans une disposition standard à générateur unique, le remplacement d’un générateur signifierait généralement la sous-traitance d’une grue beaucoup plus grande.

En théorie, cette conception présentait de nombreux avantages en plus de la taille physique des générateurs. Les charges réparties sur la boîte de vitesses signifiaient moins de contraintes mécaniques sur la structure physique de la turbine. Des générateurs avec différentes puissances nominales pourraient, en théorie, être également utilisés, permettant à la turbine de produire de l’énergie dans une plus large gamme de conditions de vent qu’avec un seul générateur. Outre les aspects techniques de la turbine elle-même, Clipper espérait innover également d’autres manières. Ils ont tenté de mettre en place des installations de fabrication de turbines temporaires sur les sites prévus des parcs éoliens, ce qui signifie pratiquement aucun coût de transport pour les articles coûteux comme les pales de turbine.

Qu’est ce qui pourrait aller mal?

Mais des problèmes sont rapidement apparus avec des turbines peu après leur mise en service, dont le plus dévastateur concernait la boîte de vitesses extrêmement complexe. Pour expliquer cela, nous devons d’abord examiner pourquoi une boîte de vitesses est incluse dans une éolienne. Pour la plupart, les générateurs électriques synchrones souvent utilisés dans les éoliennes plus anciennes doivent fonctionner à une vitesse de rotation spécifique pour envoyer de l’énergie au réseau électrique, souvent 3600 tr/min pour un générateur à 2 pôles ou 1800 tr/min pour un générateur à quatre pôles, dans des endroits avec un réseau électrique de 60 Hz. C’est des ordres de grandeur plus rapides que la vitesse de rotation des pales et du moyeu de l’éolienne, également appelée rotor, qui se situe entre 10 et 30 tr/min. La plupart des turbines de cette époque, y compris les turbines Clipper Liberty, reposaient sur une boîte de vitesses pour coupler le rotor au générateur même s’il n’y avait qu’un seul générateur dans la turbine.

Cependant, la difficulté de concevoir et de fabriquer une boîte de vitesses fiable devant accueillir quatre générateurs n’était pas quelque chose à laquelle Clipper était entièrement préparé. Les premiers problèmes qui ont commencé à surgir concernaient des problèmes de synchronisation avec les engrenages à l’intérieur de la boîte de vitesses (suivis peu après par des problèmes systémiques de lame, mais c’est un peu en dehors de cette portée). Les détails spécifiques sont rares, mais similaires aux mécanismes de synchronisation des trains de soupapes dans les moteurs à combustion interne, les engrenages à l’intérieur de la boîte de vitesses Clipper devaient être en synchronisation presque parfaite les uns avec les autres afin d’entraîner correctement les générateurs. Les engrenages, produits par un tiers, n’étaient pas fabriqués selon les tolérances correctes, donc après seulement des mois de production d’énergie, les engrenages commençaient à tomber en panne.

Étant donné que la turbine Liberty a été produite avec l’intention de réduire l’impact des pannes de générateur en plaçant tout le fardeau sur une boîte de vitesses complexe, le fait que les boîtes de vitesses de ces turbines aient commencé à tomber en panne rapidement à la fin des années 2000 a été un revers majeur. Non seulement une boîte de vitesses défaillante met l’éolienne hors service, mais il était désormais possible qu’une grue lourde soit nécessaire pour la remplacer, si un remplacement du fabricant d’éoliennes naissant était disponible. Clipper a été rapidement inondé de demandes de garantie pour leurs boîtes de vitesses, ce qui a conduit encore plus rapidement à l’échec financier de l’entreprise. Le moment de cela était également malheureux, car les demandes de garantie pour les boîtes de vitesses défectueuses étaient corrélées à la crise financière de 2008. Clipper a déposé son bilan en 2012 au milieu de la consternation des investisseurs, car de nombreux investisseurs de la société ont fini par être les parcs éoliens qui avaient initialement acheté les éoliennes.

Fonction Fluage

Ici, dans le présent, il devient rare de voir une turbine Clipper originale encore en fonctionnement. Pour maintenir ces parcs éoliens en service et remplir leurs contrats d’achat d’électricité, une option beaucoup plus simple consiste simplement à remplacer tous les composants du Clipper « up tower », tels que l’ensemble de la nacelle, du rotor et/ou des pales, par ceux d’un concurrent, ne laissant presque aucun composant d’origine en dehors de la tour. Malheureusement, contrairement à d’autres turbines à générateur unique qui utilisent des pièces plus standardisées et peuvent donc survivre plus facilement aux machinations capitalistes telles que les faillites et les rachats en s’approvisionnant en pièces auprès d’autres fabricants, Clipper s’est construit une prison de sa propre fabrication. Salués à l’origine comme des leaders de l’industrie, la complexité de leur transmission et son point de défaillance unique ont fini par être leur propre perte.

Bien que beaucoup puissent se tourner vers ceux qui sont derrière l’entreprise, ce n’est pas l’histoire d’un investisseur ou d’une société de capital-risque déconnecté qui tente de « perturber » une industrie dont ils ne savaient rien, comme certains autres milliardaires dans l’actualité ces derniers temps qui ont accidentellement acheté des entreprises qu’ils ne comprennent pas fondamentalement. Le fondateur de Clipper était à l’origine le fondateur de Zond, l’un des producteurs d’éoliennes les plus importants et les plus prospères des années 80 et 90. Par coïncidence, Zond a été acquis par Enron en 1997, qui a ensuite été acquis par General Electric après qu’Enron ait subi de légères difficultés financières, faisant de GE l’un des principaux concurrents de Clipper au milieu des années 2000. Au lieu de cela, il s’agit plutôt d’une histoire de fluage de fonctionnalités à grande échelle, et de faire tout son possible pour résoudre un problème qui n’existe pas vraiment, et d’introduire des problèmes beaucoup plus graves en conséquence.

En effet, ce qui est vraiment arrivé à Clipper, que nous ne pouvons voir qu’avec le recul, c’est que les concepteurs ont fait des choix discutables lors de la première conception de ces turbines. D’une part, la conception d’un tout nouvel agencement de turbines était certainement en proie à des problèmes imprévus. D’autre part, les problèmes qu’ils tentaient de résoudre ne finiraient pas par devenir les goulots d’étranglement de l’industrie que Clipper avait prédits. Plus de grues et de grutiers ont été trouvés à mesure que l’industrie se développait dans les puissances nominales en mégawatts, les tailles, les hauteurs et les poids des composants plus grands, et dans le nombre considérable nécessaire pour prendre en charge un nombre croissant de parcs éoliens.

De plus, la plupart des parcs éoliens modernes à grande échelle sont construits dans des endroits avec des caractéristiques de vent assez prévisibles, de sorte que plusieurs générateurs avec différentes courbes de puissance ne se sont pas avérés avoir l’avantage escompté. Et les pannes de générateurs se sont avérées ne pas avoir les effets dévastateurs prévus par Clipper non plus. Les configurations à plusieurs générateurs présentent certains avantages théoriques, mais le remplacement d’un seul point de défaillance dans une machine électrique relativement simple, le générateur, par un seul point de défaillance dans un dispositif mécanique extrêmement compliqué, la boîte de vitesses, s’est avéré en créer beaucoup plus. problèmes qu’il a finalement résolus.

Bien qu’il existe encore aujourd’hui une entreprise appelée Clipper, avec un magasin dans l’Iowa qui répare les boîtes de vitesses et fournit d’autres services liés au vent, elle a été vendue deux fois depuis sa faillite et existe comme une coquille d’elle-même. À ce stade, la turbine Clipper Liberty approche de 20 ans, et avec les parcs éoliens qui cherchent à réalimenter leurs turbines, ils se tournent souvent vers des technologies plus éprouvées et avec des puissances en mégawatts plus élevées plutôt que de réparer et d’entretenir cette turbine de niche. L’histoire de Clipper n’est pas non plus une histoire tout à fait rare, où une entreprise est pressée de résoudre un problème qu’elle prétend être un problème majeur, seulement pour que son produit conduise à la déception lorsqu’il est finalement sorti. D’autres exemples incluent le Segway, Google Glass ou la tentative d’amener les téléviseurs 3D sur le marché de masse. Ces produits et la turbine Clipper Liberty sont des études de cas sur l’importance de comprendre les besoins des consommateurs, la demande du marché et de résoudre les véritables problèmes lors du développement de technologies innovantes. Ne pas comprendre ces idées peut entraîner des conséquences désastreuses.